Food Safety

31.03.2020 |

Wie innovative Technologie hilft, Lebensmittelverschwendung zu minimieren

Die Food and Agriculture Organization of the United Nations (FAO) beziffert die Nahrungsmittelverschwendung weltweit auf fast 1,3 Milliarden Tonnen pro Jahr. Etwa ein Drittel aller Nahrungsmittel wird weggeworfen. Die Folge sind verschwendete natürliche Ressourcen, Arbeitskraft und Kapital. Mehr noch, weggeworfene Lebensmittel sind eine der Hauptquellen für vermeidbare Treibhausgasemissionen.

Das Problem mit Lebensmittelabfällen ist nicht allein auf einen Akteur der Lebensmittelproduktion zurückzuführen. Sie treten in jeder Phase der Produktion und des Konsums auf, und auch die Menge der Abfälle variiert regional. So sind es in Industrienationen die Endverbraucher, die für den Großteil der Lebensmittelverschwendung verantwortlich sind. Ein anderes Bild zeigt sich in Entwicklungsländern: Die FAO nennt dort einen Mangel an Infrastruktur zwischen Landwirten, Herstellern und Händlern als Hauptquelle für Nahrungsmittelverschwendung.

Lebensmittelverschwendung in Deutschland nach Sektoren in der

Wertschöpfungskette – 2015 (Quelle: bmel.de pg. 4)

In Industrienationen wird fast ein Fünftel der Nahrungsmittel während der Herstellung und Produktion verschwendet. Dieser Zustand schafft Anreize für Veränderung: Nicht nur zu Gunsten der Umwelt, sondern auch in finanzieller Hinsicht.

Gewinnmargen sinken und der Druck zur Steigerung der Produktivität nimmt immer weiter zu. Daher können Maßnahmen zur Verringerung der Lebensmittelverschwendung notwendig sein, um auf einem sich wandelnden Markt wettbewerbsfähig zu bleiben.Lebensmittelverschwendung: Ursachen in der Lebensmittelproduktion

Die Ursachen für die industrielle Nahrungsmittelverschwendung

sind vielfältig. Einige sind vermeidbar, andere hingegen praktisch nicht zu verhindern.

Beim Thema Lebensmittelverschwendung geraten insbesondere ineffiziente

Arbeitsverfahren sowie unzureichend ausgebildete Mitarbeiter als eine der Hauptursachen

in den Fokus. Eine Studie der Brunel-Universität London und der Universität

Gent ergab, dass etwa

11 % aller Lebensmittelabfälle auf menschliche Fehler während des

Produktionsprozesses zurückzuführen sind. Doch auch unvorhergesehene

Stromausfälle, Naturkatastrophen oder Anlagenversagen können für erhebliche

Produktverluste verantwortlich sein.

Paradoxerweise sind auch die Regularien zur Lebensmittelsicherheit für die Lebensmittelverschwendung im Produktionsprozess verantwortlich. Die Prämisse ist klar: Verunreinigte oder anderweitig fehlerhafte Produkte müssen durch weltweit geltende Lebensmittelsicherheitsstandards zuverlässig vermieden werden. Jedes Risiko wird deshalb konsequent behandelt. Das bedeutet im Klartext, dass selbst die geringste Wahrscheinlichkeit einer Verunreinigung zur Entsorgung aller möglicherweise betroffenen Produkte führt.

Moderne Technologien der Lebensmittelsicherheit tragen zur Verringerung der Lebensmittelverschwendung bei

Dieser Null-Toleranz Ansatz ist wichtig, um Verbraucher vor Krankheiten und Verletzungen zu schützen. Doch nicht optimierte Inspektionssysteme führen unter anderem zu mangelhafter Rückverfolgbarkeit, Produktrückrufen sowie zur Fehlausschleusung einer unverhältnismäßig hohen Menge an Lebensmitteln, die nicht verunreinigt sind.

Die Lösung: Optimierte Technologien zur präzisen

Identifizierung von Verunreinigungen. Sie ermöglichen die Einhaltung strenger

Lebensmittelsicherheitsstandards bei gleichzeitiger Minimierung unnötiger

Verschwendung. Wie genau optimierte Inspektionssysteme diesen Beitrag leisten,

wird im weiteren Verlauf erläutert.

1. Die frühzeitige Erkennung verunreinigter Produkte

Die End-of-Line Produktkontrolle ist ein essentieller Bestandteil jeder Anlage in der Lebensmittelherstellung. Es ist stets sicherzustellen, dass alle verpackten Produkte für den weiteren Weg in der Lieferkette frei von Verunreinigungen sind. Doch sich allein auf diese Endkontrolle zu verlassen hat einen entscheidenden Nachteil: Es werden wertvolle Ressourcen verschwendet.

Denn Lebensmittelprodukte können potentiell an jedem Punkt der Produktionslinie verunreinigt werden. Es ist auch möglich, dass Rohstoffe bereits kontaminiert in die Verarbeitungsprozesse gelangen. Fehlt es an frühzeitigen Kontrollen, könnte ein verunreinigtes Nahrungsmittel den gesamten Herstellungsprozess vor der Endkontrolle unbemerkt durchlaufen. Die Folge: Nicht nur das verunreinigte Lebensmittel geht verloren, sondern auch die gesamte Wertschöpfung (Energie, Zutaten, Ressourcen), die bis hierhin in die Verarbeitung des Produktes eingeflossen ist.

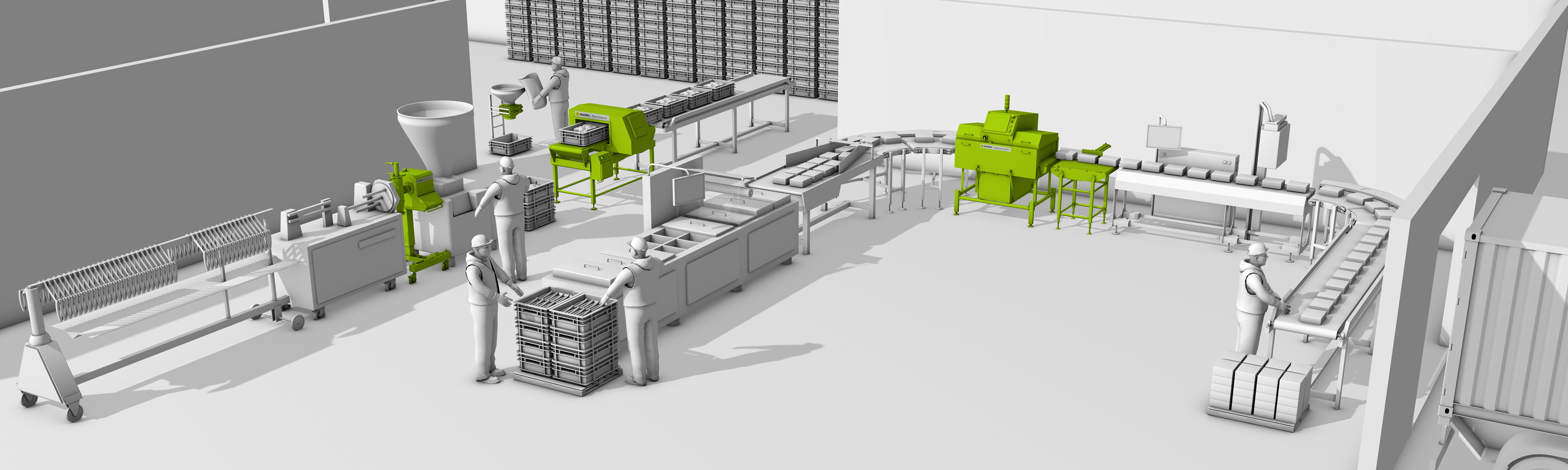

Der Schlüssel für reine Lebensmittel ist ein durchdachtes, mehrstufiges Konzept zur frühzeitigen Erkennung von Verunreinigungen an allen kritischen Kontrollpunkten des Produktionsprozesses. Werden Nahrungsmittel nicht nur an einem, sondern gleich mehreren Kontrollpunkten entlang der Produktionslinie untersucht, bringt dies wesentliche Vorteile für Unternehmen und die Umwelt gleichermaßen. Mit der Integration fortschrittlicher Detektionstechnologien an strategischen Punkten der Verarbeitung – beispielsweise nach mechanischen Prozessen wie der Vermahlung – werden Verunreinigungen sofort an der Quelle ihres Ursprungs identifiziert und aussortiert. Dadurch werden keine wertvollen Ressourcen in Produkte investiert, die später wieder vernichtet werden. Auch die Verunreinigung anderer Produkte einer Charge wird damit verhindert. Zudem erhalten sie präzise Daten zur Rückverfolgung verunreinigter Produkte.

2. Durch Produktrückrufe verursachte Lebensmittelverschwendung vermeiden

Rückrufe von Lebensmitteln nehmen weltweit zu. Allein in Deutschland hat sich die Zahl der Lebensmittelrückrufe zwischen 2012 und 2019 mehr als verdoppelt. Produktrückrufe sind unerlässlich, um Krankheiten oder Verletzungen durch verunreinigte Lebensmittel zu vermeiden. Dennoch: Im Hinblick auf die Verschwendung von Lebensmitteln sind Produktrückrufe oftmals bedenklich, denn Lebensmittelrückrufe betreffen nicht nur verunreinigte Produkte.

In der Regel werden alle Lebensmittel einer betroffenen Charge entsorgt. Es bedarf nur eines einzigen kontaminierten Produkts auf dem Markt, das zur Vernichtung von Tausenden Kilogramm reiner, essbarer Lebensmittel führt.

Tatsache ist auch, dass kein Lebensmittelhersteller seine Produkte zurückrufen möchte. Denn unabhängig von verschwendeten Ressourcen und entstandenen Kosten, die mit Rückrufaktionen einhergehen, schaden sie zusätzlich dem Ruf eines Unternehmens.

Zuverlässige Inspektions-Technologien zur Lebensmittelsicherheit schaffen Abhilfe. Sie schützen Verbraucher vor Verletzungen, verringern die Menge an Lebensmittelabfällen und bewahren Unternehmen vor einer negativen öffentlichen Wahrnehmung.

3. Fehlausschleusungen aufgrund von Produkteffekten minimieren

Eine Herausforderung für die zuverlässige Identifizierung von Metallverunreinigungen ist der sogenannte „Produkteffekt“. Einige Lebensmittelprodukte wie frischer Fisch, Fleisch oder Milchprodukte weisen einen Feuchtigkeits- und Salzgehalt auf, der eine gewisse elektrische Leitfähigkeit erzeugt. Dies kann dazu führen, dass Metalldetektoren selbst bei einwandfreien Lebensmitteln eine mögliche Verunreinigung feststellen.

Internationale Standards der Lebensmittelsicherheit schreiben vor, dass jedes potenziell verunreinigte Nahrungsmittelprodukt aus der Produktion entfernt werden muss. Es ist dabei nicht von Relevanz, ob dieser Ausschluss tatsächlich auf eine Verunreinigung oder lediglich auf den Produkteffekt zurückzuführen ist. Metalldetektoren, die nicht richtig auf den Produkteffekt eingestellt sind (Produkteffekt-Kompensation), fördern somit Fehlausschleusungen und damit Lebensmittelverschwendung.

Innovative Metalldetektoren nutzen für sogenannte schwierige Produkte wie Fleisch-, Fisch- und Milcherzeugnisse, die starke Effekte erzeugen, bereits künstliche Intelligenz und können so den Produkteffekt nahezu komplett ausblenden. Durch diese neue KI-basierte Methode kann die Verschwendung von Lebensmitteln reduziert und zugleich die Erkennungsleistung gesteigert werden.

Bei bestimmten Anwendungen kann auch Röntgentechnologie eine gute Alternative sein, um die Lebensmittelverschwendung aufgrund von Fehlausschleusungen zu verhindern, die auf den Produkteffekt zurückzuführen sind.

Fazit

Über Sesotec

Sesotec ist seit mehr als 40 Jahren einer der führenden Spezialisten für Fremdkörperdetektion und Materialsortierung. Wir entwickeln und bauen Hightech-Systeme für unterschiedlichste Anforderungen der Lebensmittelindustrie – in enger Kooperation mit unseren Kunden in aller Welt.