Für Hersteller von Fahrzeugreifen und anderen Produkten aus Gummi hat es

schnell teure Konsequenzen, wenn ungewollt Metallteile in die Fertigung

geraten. Es drohen Schäden und Maschinenstillstände. Wir haben die passenden

Metalldetektionssysteme, um dieses Risiko zu minimieren.

Maschinenschutz ist das entscheidende Stichwort: Hohe Auslastung, Automatisierung und perfekt abgestimmte Prozessschritte sind die Basis ökonomischer Fertigungslinien in der Gummi- und Reifenindustrie. Der Schutz der Produktionsanlagen vor Schäden und Stillständen hat größte Priorität. Als potenzielle Ursache derartiger Vorfälle spielen Metallteile eine große Rolle, die bei Zulieferern oder in der eigenen Produktion ungewollt ins Verarbeitungsmaterial gelangen. Sie können zum Beispiel Extruder verstopfen oder Abdrücke in Kalanderwalzen hinterlassen. Diese Abdrücke führen oft zu Verformungen oder Einkerbungen im Endprodukt (z.B. Reifen), wodurch ein Reifen seine Widerstandsfähigkeit verliert und damit die Sicherheit der Endverbraucher gefährdet. Systeme zur Erkennung und Abscheidung von Metallen gehören deshalb zur Standardausstattung in Sachen Maschinenschutz und Qualitätssicherung in der Reifen und Gummi-Industrie

Verschiedene Gummirezepturen enthalten unterschiedliche

Anteile an Ruß, Oxiden und Aktivatoren – in der Folge gibt es große

Unterschiede bei der Eigenleitfähigkeit.

Hinzu kommen die Einsatzumgebung im Umfeld vieler verschiedener

Maschinen und die oftmals sehr langsame Fördergeschwindigkeit. Diese Faktoren

erschweren eine zuverlässige Detektion von Metallteilen, wenn gleichzeitig

Fehlalarme vermieden werden sollen.

Mehr Infos, Beratung? Kontakt aufnehmen

Die häufigste Art der Verunreinigung in der Gummi- und Reifenindustrie sind alle Arten von Metallen. Verschiedene Quellen kommen infrage:

Sie sehen: Wir unterstützen Sie in allen Prozessstufen. Gern beraten wir Sie persönlich, um mit Ihnen gemeinsam die passende Lösung für Anwendung zu finden!

Das Whitepaper wirft einen Blick auf die

Herausforderungen, die Metallverunreinigungen für die Compound- und

Masterbatch-Herstellung bedeuten, und betrachtet die zentralen Eigenschaften,

die Metallseparatoren aufweisen müssen, um eine angemessene Lösung zu bieten.

Die Kunststoffbranche steht unter Druck: der Klimawandel, die Verschwendung endlicher Ressourcen und die Unmengen von Plastikmüll in den Weltmeeren sind in der Wahrnehmung von Politik, Wirtschaft und Gesellschaft angekommen. Lesen Sie in unserem E-Book über die wichtigsten Faktoren einer funktionierenden Kreislaufwirtschaft, insbesondere welche Herausforderungen und Chancen für Recycler und Kunststoffverarbeiter bestehen.

Im neuen Sesotec White Paper „Rezyklateinsatz in der Kunststoffverarbeitung“ erfahren Sie

Zugekauftes Rezyklat kann diverse unterschiedliche Polymere, aber auch Metalle wie Aluminium, Messing oder Edelstahl enthalten. Lesen Sie in unserer Case Study, wie Sitraplas das Problem gelöst hat.

Seit 2005 produziert die SITRAPLAS GmbH mit Unternehmenssitz im ostwestfälischen Bünde erfolgreich hochwertige technische Kunststoffcompounds. Gerade bei kontinuierlich produzierenden Anlagen ist ein Maschinenstillstand

mit hohen Kosten verbunden. Durch die Vernetzung der Metallseparatoren mit den Verarbeitungsmaschinen wird der Informationsfluss überwacht.

Um jegliches Metall im Pulver zu vermeiden, wollte CIPSA die PVC-Compounds inspizieren, bevor sie in die Granuliermaschine gelangen. So sollte die Schnecke des Extruders vor Schäden geschützt und teure Produktionsstopps zu vermieden werden.

Bei der Verarbeitung von glasverstärktem Neumaterial zusammen mit Mahlgut tauchte immer das gleiche Problem auf: Metalleinschlüsse im Material verstopften die Heißkanäle der Werkzeugformen. Nach sorgfältiger Prüfung der Produktionsumgebung und der Herstellungsspezifikationen wurde der Metalldetektor PROTECTOR 40 zusammen mit dem SAFEMAG Magnetabscheider am Einfülltrichter der Spritzgießmaschine installiert.

Die Qualitätsanforderungen der chemischen Industrie sind besonders hoch. Bei der Veredlung von Schüttgütern spielen Metalldetektoren eine wesentliche Rolle, um eine gleichbleibend hohe Produktqualität und -sicherheit zu gewährleisten. Gleichermaßen erwarten die Kunden, dass die Anlagen schnell umzurüsten sind, um hohe Flexibilität und Effizienz zu erreichen.

Unser Kunde in Norddeutschland beschäftigt rund 600 Mitarbeitende und produziert ein- und doppelseitige Klebebänder auf Produktionsanlagen, die zu den modernsten weltweit gehören. Rohstoffe für die Klebebandherstellung können kleinste Metallpartikel enthalten. Jeder noch so kleine Fremdkörper, der in die Produktion gelangt, stellt ein erhebliches Risiko dar.

Mit dem Wachstum von Plastiques ZD wurde es notwendig, eine umweltfreundliche und wirtschaftliche Lösung für die Verwertung von Ausschussteilen und Produktionsabfällen zu finden. Das Unternehmen war auf der Suche nach einer Lösung und wandte sich an den langjährigen Sesotec Partner MAT Technologic.

Viet UC stand vor der Herausforderung, metallische Verunreinigungen im Masterbatch zu beseitigen, um zu verhindern, dass Partikel während der Produktion in die Kunststoffmischungen gelangen.

Sortier- und Detektionssysteme für jede Stufe der Circular Economy in der Kunststoffindustrie

Die Broschüre beleuchtet das gesamte

Sesotec-Produktportfolio, das speziell auf die Bedürfnisse der

Kunststoffindustrie abgestimmt ist.

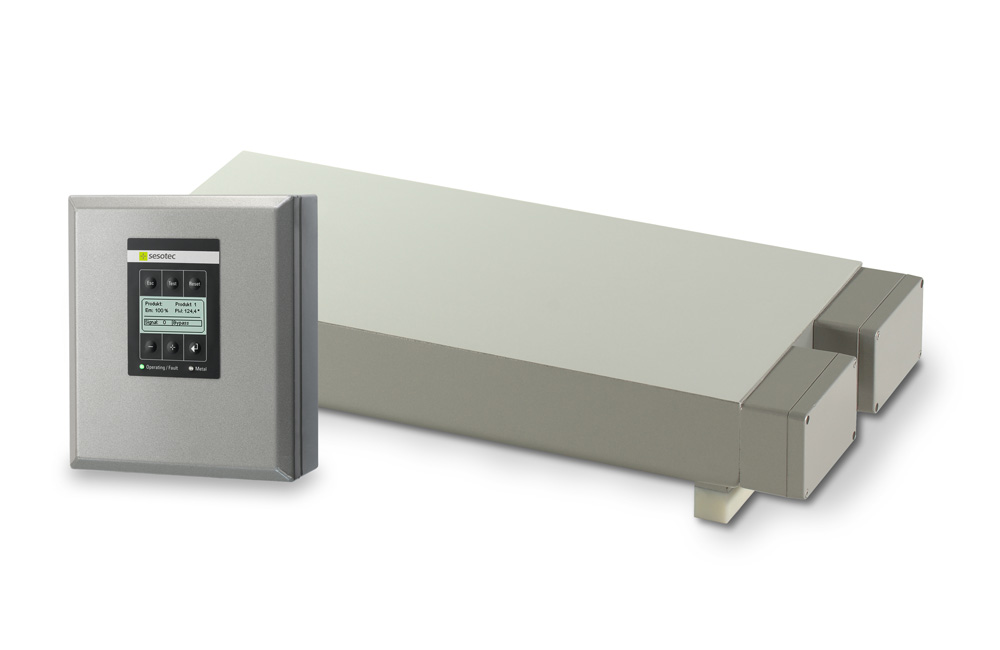

Flächen-Metalldetektor für den Einbau in Förderbänder und Materialrutschen

Teilbarer Metall-Detektor zum Einbau in Förderbänder und Materialrutschen

Flächen-Metalldetektor zum Einbau in Förderbänder und Materialrutschen

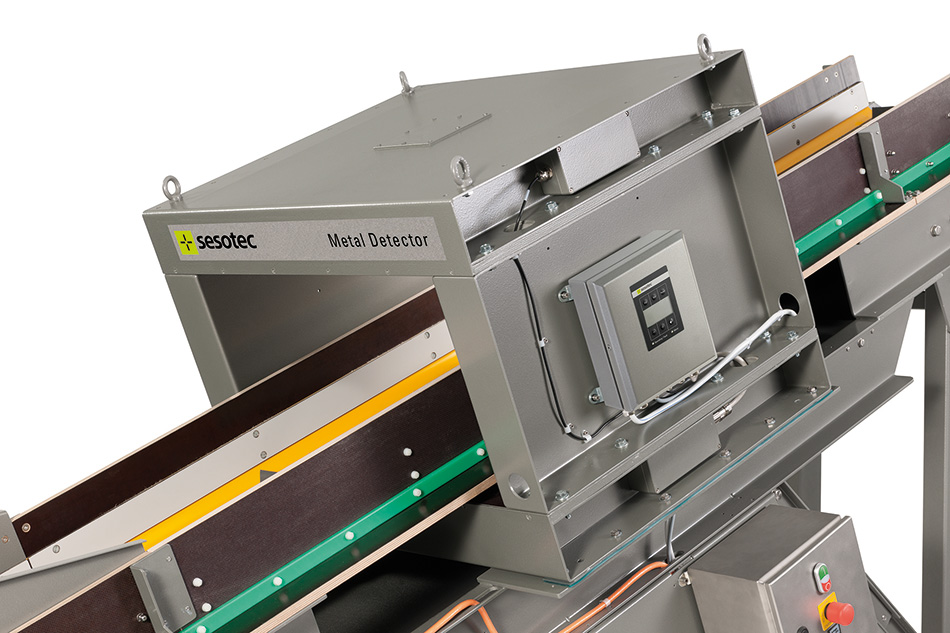

Kompaktes Metall-Detektionssystem mit Förderband zur Untersuchung von Stückgütern

Rohr-Magnet für Spritzgießmaschinen, Extruder und Blasformmaschinen

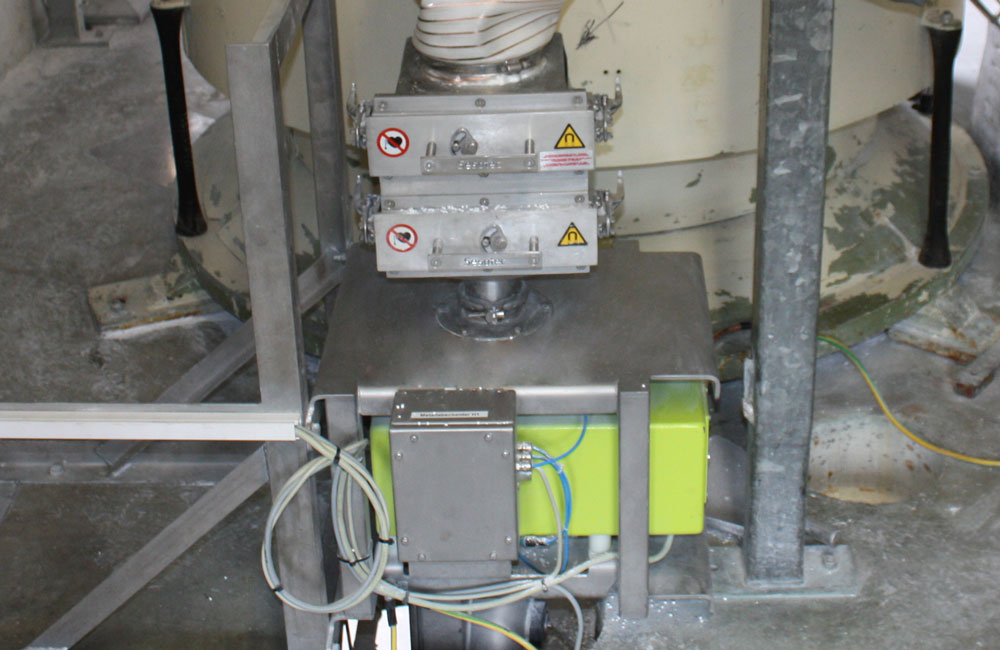

Unsere Freifall-Metallseparatoren wurden speziell für den Einsatz in Freifall-Förderleitungen mit

hygienischen Anforderungen entwickelt. Sie detektieren und separieren zuverlässig magnetische und

nichtmagnetische Metallverunreinigungen aus körnigen, faserigen und pulverförmigen Schüttgütern –

selbst, wenn diese im Produkt eingeschlossen sind.