Circular Economy

30.03.2020 |

Profitabel wiederverwerten – wie Recycler wirtschaftlich arbeiten

Rezyklat – so nennt sich das Schlüsselmaterial der Recycling-Branche. Aber was genau verbirgt sich dahinter? Das Wort ist ein Übergriff und bezeichnet Stoffe, die im Recycling-Prozess entstehen. Rezyklate gibt es in verschiedenen Formen – zum Beispiel als Mahlgut, Regranulat oder Regenerat. Mahlgut wird durch das Mahlen von Kunststoff gewonnen. Um Regranulat handelt es sich, wenn aus dem Mahlgut mit Hilfe eines Schmelzprozesses Granulat gewonnen wird. Regenerat wird ebenfalls über einen Schmelzprozess hergestellt. Um die Eigenschaften des Materials zu verbessern, gibt man allerdings Additive hinzu. Anders als Mahlgut haben Regenerat und Regranulat eine einheitliche Korngröße und enthalten keinen Staub.

Wie entsteht Rezyklat?

Ausgangsstoffe für Rezyklat finden sich in vielen Dingen, die andere wegwerfen – zum Beispiel Flaschen, Schachteln oder Becher aus Kunststoff. Die Recycling-Firmen bearbeiten diese Reststoffe nach einem genau abgestimmten Verfahren. Das daraus entstehende Rezyklat wird den Rohstoffen für neue Produkte beigemischt – oder die neuen Produkte werden ausschließlich aus Rezyklat hergestellt. Das können Verpackungen sein, aber auch Textilien oder Möbel.

Qualität des Rezyklats ist wichtig

Für diese hochwertigen Produkte

ist besonderes Qualitätsrezyklat nötig, mit dem sich auch höhere Preise

erzielen lassen. Um an möglichst viel hochwertigen Kunststoff zu kommen, benötigen

die Verwertungsfirmen zunächst eine große Menge recyclingfähiges Material. Um

das zu erhalten, sind funktionierende Sammelsysteme wie zum Beispiel die „Gelbe

Tonne“ nötig. Mehr als acht Millionen Tonnen gebrauchte Kunststoffe kommen nach

Angaben des Verbands Plasticseurope auf diese Weise 2016 in Europa zusammen.

Kunststoffabfall: Die Menge macht‘s

Je größer die Menge des gesammelten Kunststoffs, desto höher ist der Anteil von Material, aus dem sich hochwertige Produkte fertigen lassen. Für den Recycler ist zudem wichtig, dass neben der Menge auch die Art, die Zusammensetzung und die Qualität des Materials passt.

Luft nach oben beim Recycling

Die Menge des in Europa verfügbaren

Altkunststoffs könnte größer sein. Nur etwa ein Drittel des auf dem Kontinent

verbrauchten Plastiks wird recycelt. Der Rest landet auf Deponien oder wird

verbrannt.

Außerdem setzt sich der gesammelte Kunststoffabfall oft nicht so zusammen wie geplant. Hausmüll findet man dazwischen, aber auch Metallteile. Eine Untersuchung hat laut Online-Portal Plastverarbeiter ergeben, dass der zulässige Störstoffanteil bei 80 Prozent aller Proben überschritten wurde. Zwar lässt sich mit der entsprechenden Technik alles aussortieren, was nicht recycelt werden kann. Das bedeutet aber einen höheren Aufwand. Außerdem müssen die Reststoffe entsorgt werden – was die Recycler noch einmal Geld kostet.

Zusammensetzung und Art der Verpackungen sind wichtig

Auch die Art der weggeworfenen Verpackungen kann Recycling erschweren. So lassen sich schwarze Flaschen anders als durchsichtige nur mit erhöhtem Aufwand sortieren. Ihre Überreste können zudem kaum wiederverwertet werden, weil sich Hersteller transparentes Granulat wünschen, aus dem sie eine viel größere Bandbreite von Produkten fertigen können.

Die Zusammensetzung der Verpackungen ist ebenfalls wichtig. Getränketüten, die aus Verbundstoffen bestehen, erhöhen den Aufwand beim Recycling. Manchmal bestehen sie aus festverklebten Verbindungen mehrerer Kunststoffarten, einige Schichten sind aus Papier, aber auch Füllstoffe wie Kreide findet man.

Recycling – auch eine Frage der Profitabilität

Wenn sich Hersteller entscheiden, ob sie Rezyklat verwenden oder neuen aus Erdöl gefertigten Kunststoff, schauen sie neben der Qualität natürlich auch auf die Kosten. Recycler sind deshalb auf moderne Technologie angewiesen, denn sie müssen das Rezyklat profitabel herstellen, damit sie es zu wettbewerbsfähigen Preisen anbieten können. Was Qualität und Preis betrifft, muss sich das Rezyklat mit Neuware messen lassen.

Die Profitabilität des Rezyklats

hängt von mehreren Variablen ab. Zunächst muss das eingehende Material

möglichst hochwertig sein. Je besser es ist, desto wirtschaftlicher lässt sich

der Sortierprozess darstellen. Das bedeutet geringere Prozesskosten, was

wiederum die Profitabilität erhöht.

Der Prozess des Recycling verläuft mehrstufig: Zunächst zerkleinert ein Schredder die Abfälle, dann entfernt ein starker Luftstrom alles, was nicht gebraucht wird – zum Beispiel Folien, Styropor oder Textilreste. Der übrig gebliebene Kunststoff wird gemahlen, gewaschen, nach Dichte getrennt, schließlich getrocknet und geschmolzen.

Nur, wenn dem Recycler von Anfang an klar ist, wie schnell er welche Mengen verarbeiten muss, kann er seine Anlagen optimal planen und berechnen, welche Module er benötigt, um Abfall zu sortieren, zu waschen, zu zerkleinern oder zu entscheiden, ob eine Extrusions-Anlage sinnvoll ist. Sämtliche Module müssen aufeinander abgestimmt sein, damit ein Rezyklat von guter Qualität entsteht, das wettbewerbsfähig ist, und der gesamte Herstellungsprozess profitabel bleibt.

Flexible Prozesstechnik im Recycling

Nur in der Theorie hat der

Recycler eine stabile Menge von Ausgangsmaterial in gleicher Qualität zur

Verfügung. Wäre das auch in der Praxis so, könnte er sich den passenden

Anlagenpark anschaffen und wäre immer ausgelastet. In der Realität schwanken Art

und Menge des angelieferten Altkunststoffs jedoch stark. Daher ist es für

Unternehmen wichtig, ihre Anlagen mit flexibler Technik auszustatten. Sie müssen

verschiedenste Materialien und Verunreinigungen erkennen – das gilt für das

bestehende als auch für das künftige Design von Kunststoffverpackungen und

-produkten.

Aber auch die Sortierprozesse müssen flexibel sein und auf Schwankungen bei Qualität und Menge des eingehenden Materials reagieren. Durch eine aufeinander abgestimmte und durchdachte Aufstellung und Kombination der Sortiersysteme lassen sich sowohl Qualität als auch Ausbringungsmenge des entsprechenden Kunststoffs erhöhen und damit die Profitabilität.

Höhere Recyclingquote dank intelligenter Technik

Um die Recyclingquote weiter zu steigern und die Aufbereitung profitabler zu machen, ist die Branche auf Innovationen angewiesen. Gerade mal 12,3 Prozent der neuen Kunststoffprodukte wird laut bvse-Fachverband Kunststoffrecycling aus Rezyklat hergestellt. Der Grund für die Zurückhaltung ist nicht fehlender Wille der Hersteller, sondern Unsicherheit. Sie wissen oftmals zu wenig über die Rezyklate und die in ihnen erhaltenen Kunststoffe. Materialien schmelzen bei unterschiedlichen Temperaturen, andere sind ungleich belastbar. Deshalb bleiben viele Hersteller noch immer bei den altbewährten Rohstoffen aus Erdöl, obwohl der Trend auf Druck von Kunden und Öffentlichkeit zu mehr Einsatz von Rezyklat geht.

Mit intelligenter Technologie

lässt sich dieses Problem möglicherweise bald lösen. Vorstellbar ist, dass

Sensoren künftig die Qualität der aufbereiteten Kunststoffe bereits in der

Produktion analysieren. Eine Software könnte die Daten auswerten und der

Branche auf einer digitalen Plattform zur Verfügung stellen.

Mehr Recycling, weniger Müll – auch die Umwelt profitiert

Indirekt fließen auch Wünsche

der Verbraucher in die Rechnung der Recycler mit ein. Sie werden

umweltbewusster und verlangen immer öfter Produkte mit hohem Recycling-Anteil.

Durch diesen Trend könnte sich die Nachfrage nach Rezyklat erhöhen, was

wiederum zu höheren Preisen führen würde und damit zu höherer Profitabilität.

Über Sesotec

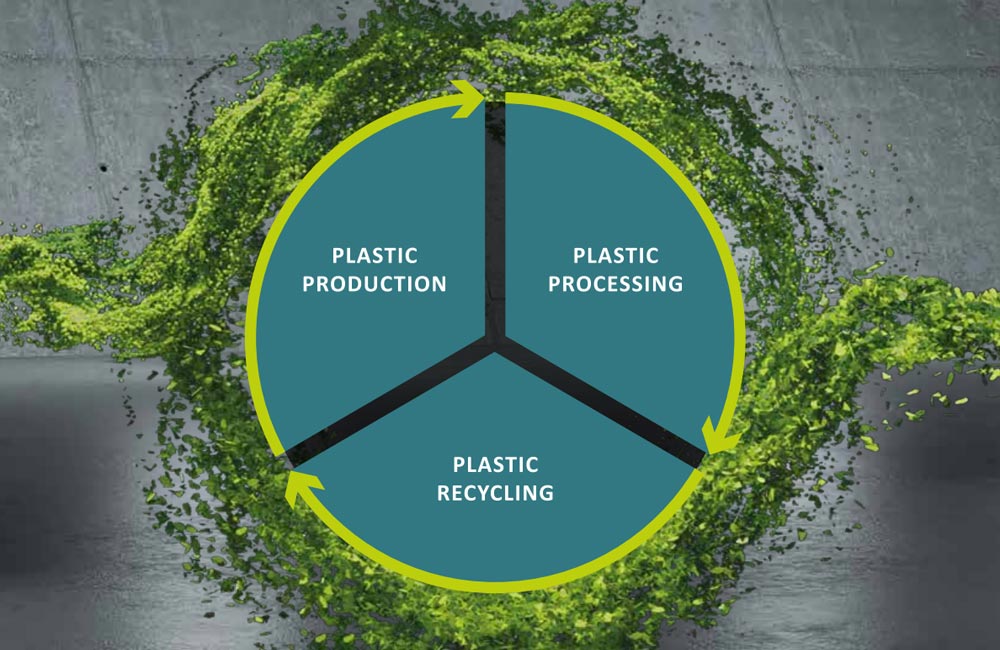

Als Partner der Kunststoffindustrie bietet Sesotec

verschiedene Lösungen, um den Anforderungen der Recycler, Kunststoffhersteller

und Kunststoffverarbeiter gerecht zu werden. Mit sensorbasierten

Materialanalysesystemen, Sortiergeräten, Metallseparatoren und Services sorgt

Sesotec für Produktreinheit. Damit sind Effizienz und Wirtschaftlichkeit bei

der Aufbereitung, Herstellung und Verarbeitung von Kunststoffen sichergestellt.