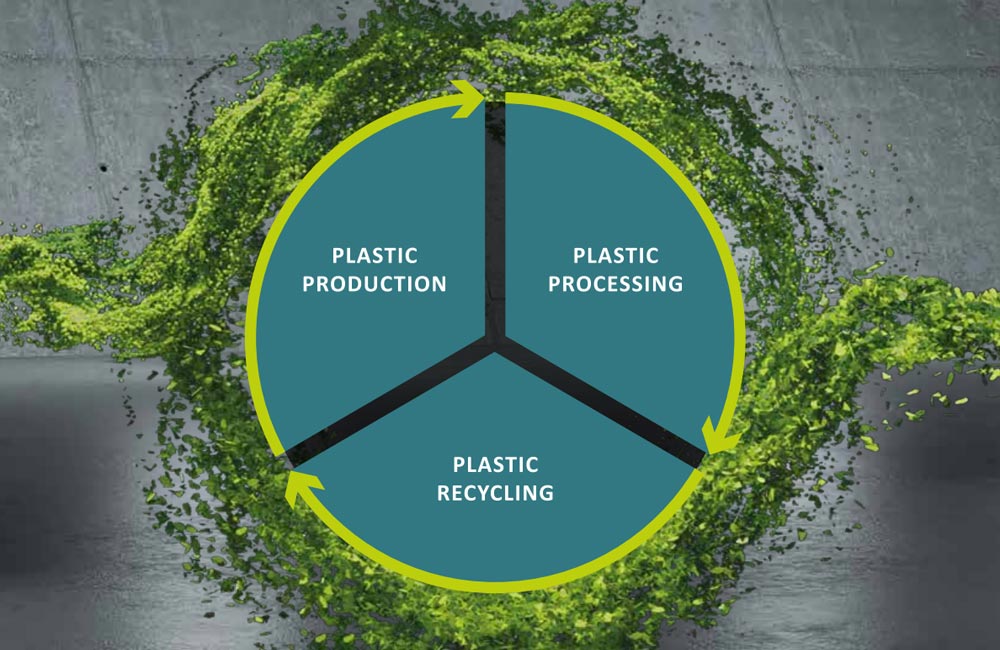

Circular Economy

06.10.2022 |

Granulatrückgewinnung und ihre Bedeutung für die Kunststoffindustrie

Wie kommt es zum Granulatverlust?

Materialverlust während der Produktion hat nicht nur immense Auswirkungen auf die Umwelt, es bedeutet für Kunststoffhersteller und -verarbeiter zudem leidet ihrer Profitabilität. Aus diesem Grund beteiligen sich Kunststoffverbände auf der ganzen Welt unter den Namen „Zero Pellet Loss“ oder „Operation Clean Sweep“ an einer Initiative, die sich zum Ziel gesetzt hat, den Verlust von Kunststoffgranulaten entlang der gesamten Lieferkette zu verhindern. So auch die Initiative „Null Granulatverlust“ von der Industrievereinigung Kunststoffverpackungen e.V. Sie hat drei Prozessschritte identifiziert, bei denen besonders häufig Kunststoffgranulat verloren geht: an der Entladestelle im Silobereich, beim Handhaben von Granulatbehältern und Säcken sowie direkt an den Beförderungsanlagen und Förderleitungen.

Doch hauptsächlich während der Produktion kommt es zu erheblichem Granulatverlust. So schleusen beispielsweise Metallseparatoren, die zum Schutz der Anlagen notwendig sind, zwangsläufig auch verunreinigtes Material aus. Dieses ausgeschleuste Material enthält jedoch neben den Metallfremdkörpern häufig auch einen großen Anteil an Gutmaterial. Da das ausgeschleuste Material anschließend entsorgt werden muss, bedeutet dies automatisch Wertverlust und Mehrkosten.

Die Vorteile der Granulatrückgewinnung

Eine effektive Rückgewinnung dieses ausgeschleusten Gutmaterials hat viele Vorteile – für die Umwelt ebenso wie für die Profitabilität der Hersteller und Verarbeiter von Kunststoff. Es werden kostbare Ressourcen geschont, da das rückgewonnene Granulat als wertvoller Rohstoff dem Prozess 1:1 wieder zugeführt werden kann, ohne die Prozesssicherheit zu gefährden. Dies wirkt sich gleichzeitig positiv auf die Wirtschaftlichkeit des Kunststoffverarbeiters bzw. -herstellers aus.

Auch für die Materialeffizienz ist die Rückgewinnung des ausgeschleusten Gutmaterials entscheidend, da mithilfe entsprechender Technologien nahezu 100% dieses Gutmaterials dem Prozess wieder zugeführt werden können und somit nur ein winziger Anteil als Abfall entsorgt werden muss. Und last but not least wirkt sich die Granulatrückgewinnung positiv auf das Image des jeweiligen Unternehmens aus. In Zeiten wie diesen, in denen Umweltschutz und die Vermeidung von Kunststoffabfällen immer mehr ins Interesse der Öffentlichkeit und der Verbraucher rücken, haben nur diejenigen langfristig Erfolg, die Verantwortung übernehmen und entsprechend handeln.

Technologien zur Granulatrückgewinnung

Mit innovativen Metall-Separiereinheiten lässt sich verunreinigtes Kunststoffgranulat,

egal, wo es herkommt, zuverlässig von magnetischen und nichtmagnetischen Metallfremdkörpern

reinigen und zur Wiederverwendung in der Produktion rückgewinnen. Dafür

wird das

Material zunächst über einen Materialtrichter in die Separiereinheit

eingebracht. Durch die sogenannte Vibrorinne wird das Material vereinzelt und

passiert dann einen Magneten, der Eisen-Metallteile separiert. Im Anschluss

daran durchläuft das vorgereinigte Material einen Metall-Separator, der die

restlichen magnetischen und nichtmagnetischen Metallverunreinigungen

zuverlässig ausschleust. Übrig bleibt das aufbereitete, reine Granulat,

das wieder für die Produktion eingesetzt werden kann und nicht als Abfall

entsorgt werden muss. Je nach Dosierung und Einstellung ist eine

Rückgewinnungsrate von bis zu 98 Prozent möglich.

Eine solche Metall-Separiereinheit wirkt sich positiv auf die Prozesssicherheit aus, da kleinste Metallteile und sogar Metalleinschlüsse im Granulat zuverlässig detektiert und separiert werden können. Blieben diese unentdeckt, könnten sie schlimmstenfalls zu Schäden an den Anlagen führen. Sowohl im Wareneingang als auch in der Produktion und im Materiallager können diese Systeme eingesetzt werden. So lassen sich schnell die Ursachen für die Verunreinigungen erkennen und schon am Wareneingang ein Lieferanten-Qualitätscheck durchführen.

Fazit

In

der Herstellung und Verarbeitung von Kunststoff wird viel zu viel Kunststoffgranulat

verschwendet, was weder ökologisch noch wirtschaftlich tolerabel ist. Eine

Steigerung der Materialeffizienz ist ein entscheidender Schritt für die Kunststoffindustrie,

um Wirtschaftlichkeit und Zirkularität zu vereinen. Abhilfe schaffen hier

modernste mobile Metall-Separiereinheiten, die zuverlässig Metallpartikel aus

Kunststoffgranulat entfernen, das zuvor aus dem Produktionsprozess ausgeschleust

wurde. Dies spart nicht nur wertvolle Rohstoffe und Kosten ein, sondern wirkt

sich zudem positiv auf die Umwelt und das Image des Unternehmens aus.